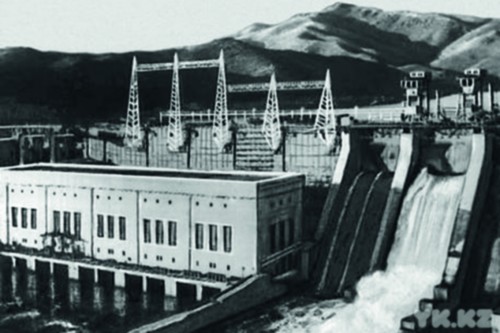

Сдается в эксплуатацию Усть-Каменогорская ГЭС на реке Иртыш, Казахстан. Мощность ГЭС — 339,4 МВт, среднегодовая выработка — 1,52 миллиардов кВт·ч. Плотина ГЭС образует Усть-Каменогорское водохранилище суточного регулирования объемом 0,65 млрд м³.

Проведена реставрация здания, и после долгого перерыва вновь открыт Государственный универсальный магазин — ГУМ — самый большой магазин в стране.

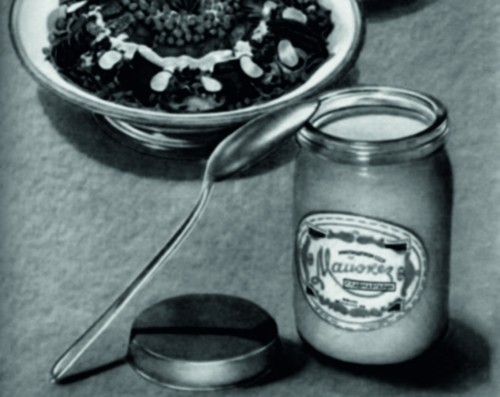

Летом 1953 года начинает свою работу Саратовский «Жировой комбинат». На комбинате налажено производство маргарина, стеарина и майонеза. Предприятие в процессе работы открывает представительства в Москве, Санкт-Петербурге и Волгограде. Знаменитый майонез «Саратовский провансаль» производится с 1960 года

«Газаппарат» укрепляется, растёт коллектив, улучшаются показатели производства и экономической эффективности, но в этом разделе хотелось бы уйти от цифр и дат. Обратимся к живым воспоминаниям людей, для которых 1953 год – это молодость, надежды и новые профессиональные события.

Из воспоминаний слесаря Степана Павловича Пименова:

Когда пришел на завод в пятидесятом году, сразу подумал: кончилась моя юность — началась новая, взрослая жизнь. Помню своих первых мастеров — Уварова, Раевского, директора завода Попова. Для меня, молодого неопытного пока слесаря, эти люди были настоящими помощниками и наставниками. Добрых дел мастера. Хочу выразить им искренние слова благодарности, они очень много сделали для рабочих и завода. Мой трудовой путь длился сорок два года, всю жизнь я работал слесарем

Из воспоминаний нормировщицы Нины Прокофьевны Карасевой (стаж на предприятии — 37 лет):

Мы все просто честно трудились, каждый с душой делал свое дело, отдавали все силы. Я лично очень любила свою работу, и каждый так же относился к делу. Мы четко чувствовали свою ответственность – были так воспитаны. Ощущалась гордость за свой завод, и это стимулировало нас к отличным результатам

Степан Павлович и Нина Прокофьевна пришли на завод в бригаду под началом бригадира Бориса Николаевича Стародубова. Труженик тыла, начавший свою трудовую деятельность в артели «Красный коваль»,Борис Николаевич проработал всю жизнь в стенах завода «Газаппарат», и ушел на пенсию активным членом ветеранской организации.

Литье под давлением

До последнего времени на нашем заводе отливка деталей из цветных металлов производилась в кокиль. Этот метод более прогрессивный в сравнении с применявшейся ранее отливкой в землю, но имеет и свои недостатки. Много времени отнимают вспомогательные операции: установка стержней, закрывания кокиля, открывание его и извлечение отливки. При отливке получаются большие литники и прибыля, требующие дополнительной механической обработки.

Иной характер носят оборудование и технология литья под давлением. Машина, выпускаемая московским заводом «Красная заря», состоит из трех связанных агрегатов: нагнетального насоса, аккумулятора и станины, на которой смонтированы нагнетальный поршень, штанги, пресс-формы и педали управления.

На фото: бригада Коммунистического труда (бригадир Стародубов Б. Н., Уряшев Г. И., Ерин Н. Д., Таланова Н. П., Карасева Н. П., Пименов С.П., Веденеев В. Я. и другие)

Из плавильной печи металл заливается в стакан. Рабочий нажимает на педаль, и пресс-формы закрываются. Затем производится нажим на вторую педаль, и поршень с силой загоняет металл в пресс-форму. При отпуске педали поршень поднимается, выталкивая остатки металла и обрезая литник. Нажимом второй педали форма открывается, и деталь автоматически выталкивается.

Машина для литья под давлением проста по конструкции и в управлении. Она отличается высокой производительностью, позволяя одновременно отливать по четыре и более деталей. При её эксплуатации отпадает надобность в установке стержней, ручном извлечении деталей из форм.

Литье под давлением применено на нашем заводе недавно и находится в стадии освоения.Но уже сейчас доказано неоспоримое преимущество нового метода. В несколько раз выросла производительность труда, отлитые изделия имеют точные размеры, ровную поверхность,не требующую дальнейшей механической обработки, кроме удаления литников и снятия незначительного залива

О преимуществе литья под давлением перед кокельным литьем свидетельствует такой пример. Литейщик нашего цеха тов. Абдулаев отливал в кокиль за четыре часа 200 заглушек к корпусу газовой горелки, причем половина их обычно уходила в брак. Теперь на машине тот же работник отливает под давлением до 200 деталей в час без единого случая брака. Это позволило за короткий срок выполнить годовое задание по отливке заглушек

В настоящее время ведется подготовка к переводу во втором полугодии на литье под давлением всех деталей газовой горелки, котлов Стреля и Стребеля.

Однако, чтобы успешно решить эту задачу, имеющую чрезвычайно важное значение для завода, нужно безотлагательно устранить серьезные недостатки на производстве.

Вводя новую технику и технологию, руководители предприятия «забыли» спроектировать приточно-вытяжную вентиляцию. А без неё в условиях сильной жары и парообразования работать невозможно.

Главный инженер завода тов. Миркин и начальник технического отдела тов. Токмовцев мирятся и с тем, что пресс-формы изготавливаются не из специальной, как это требуется по технологии, а из обычной стали, даже незакаленной. В результате дорогостоящие пресс-формы быстро выходят из строя, снижается производство литья

В. Степаненко, мастер

В этом году на заводе налажен выпуск:

• Регулятор-стабилизатор 19-25

• Регулятор пружинного типа 19-25-32

• Газовая горелка ИДГ-3,4-КНД-8