6 ноября 1952 года в Саратове открылось троллейбусное движение, которое стало одним из символов Саратова. Перевозку пассажиров осуществляет «Саратовгорэлектротранс».

12 сентября начато строительство первой в СССР атомной подводной лодки. Её главный конструктор — уроженец города Балаково Саратовской области В.Н. Перегудов. Владимир Николаевич Перегудов (1902—1967) — советский учёный, инженер-конструктор, кораблестроитель, начальник и главный конструктор Специального конструкторского бюро № 143 (СКБ-143), Главный конструктор дизельной подводной лодки проекта 613, первой отечественной атомной подводной лодки типа «Кит» (проект 627), Герой Социалистического Труда, лауреат Государственной премии СССР и Ленинской премии, участник Гражданской и Великой Отечественной войн, капитан 1-го ранга.

На электроагрегатном заводе (ныне СЭПО ЗЭМ) освоен серийный выпуск холодильников «Саратов». Для изучения мирового опыта по производству холодильников специалисты предприятия были командированы в Англию. Холодильники «Саратов» производства СЭПО широко использовались в стране и экспортировались за пределы Советского Союза, в том числе в Англию и Германию.

Саратовский завод газовой аппаратуры призван оснащать быстро растущую газовую промышленность страны техникой, позволяющей использовать газ в больших масштабах для промышленных и бытовых целей. Коллектив предприятия успешно решает эту задачу. 21 июня завод досрочно выполнил свою пятилетку, увеличив выпуск продукции в сравнении с 1950 годом почти в три раза и повысив в два раза производительность труда. За годы пятилетки освоен ряд новых изделий: регуляторы давления, стабилизаторы давления газа и другие.

Завод значительно улучшил экономические показатели. Так, себестоимость изделий снижена за последние два года на 15-20 процентов. На одну треть снизился удельный вес накладных расходов к производственной зарплате. Значительно выросли накопления

Хороших результатов коллектив добился благодаря смелому и настойчивому внедрению конвейеров и поточного метода на производстве. Изготовленные силами завода три конвейера позволили механизировать процессы формовки, обработки и сборки газовых, бронзовых кранов.

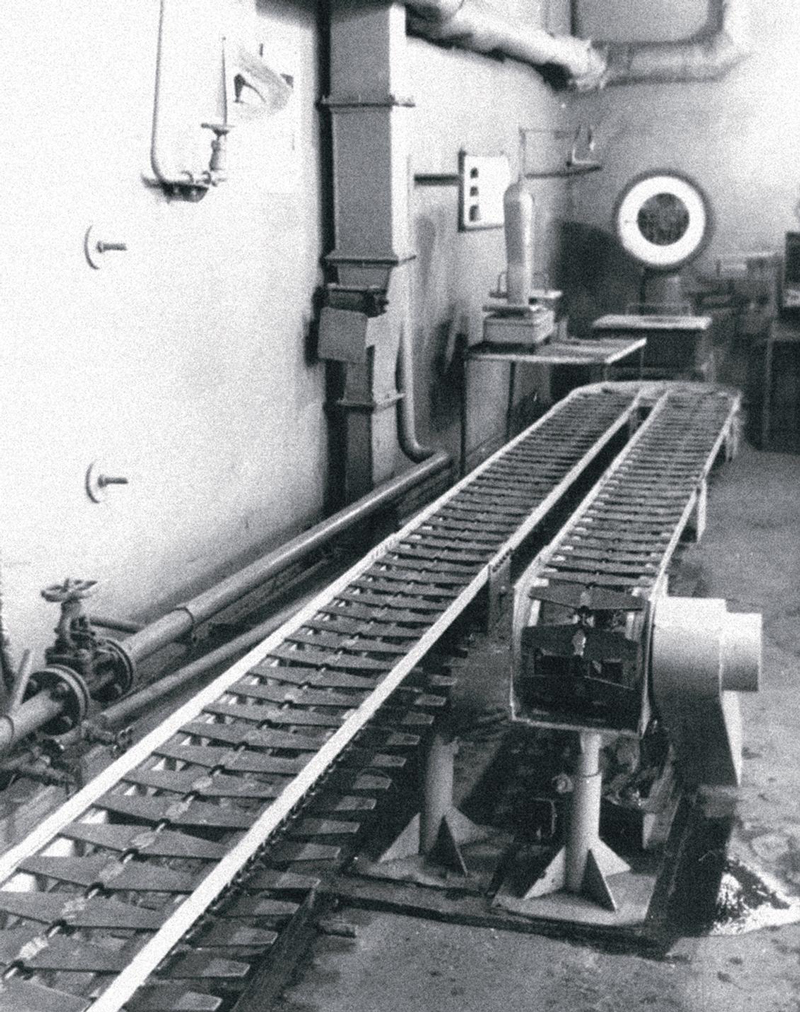

На конвейере, установленном в меднолитейном отделении, формуются и отливаются 7 разных деталей — корпуса и пробки газовых пробковых кранов трех размеров и заготовки для сальниковых втулок. Он состоит из трех параллельных линий.

Разливка жидкого металла организована на специальных прощадках в конце конвейерных линий. Плавка производится в двух печах Зеленского. Оборудована камера механизированой сушки стержней

Введение в эксплуатацию конвейера в медно-литейном отделении позволило перейти с двухсменного режима работы на односменный и при этом увеличить съем продукции с квадратного метра формовочной площади на 30 процентов.

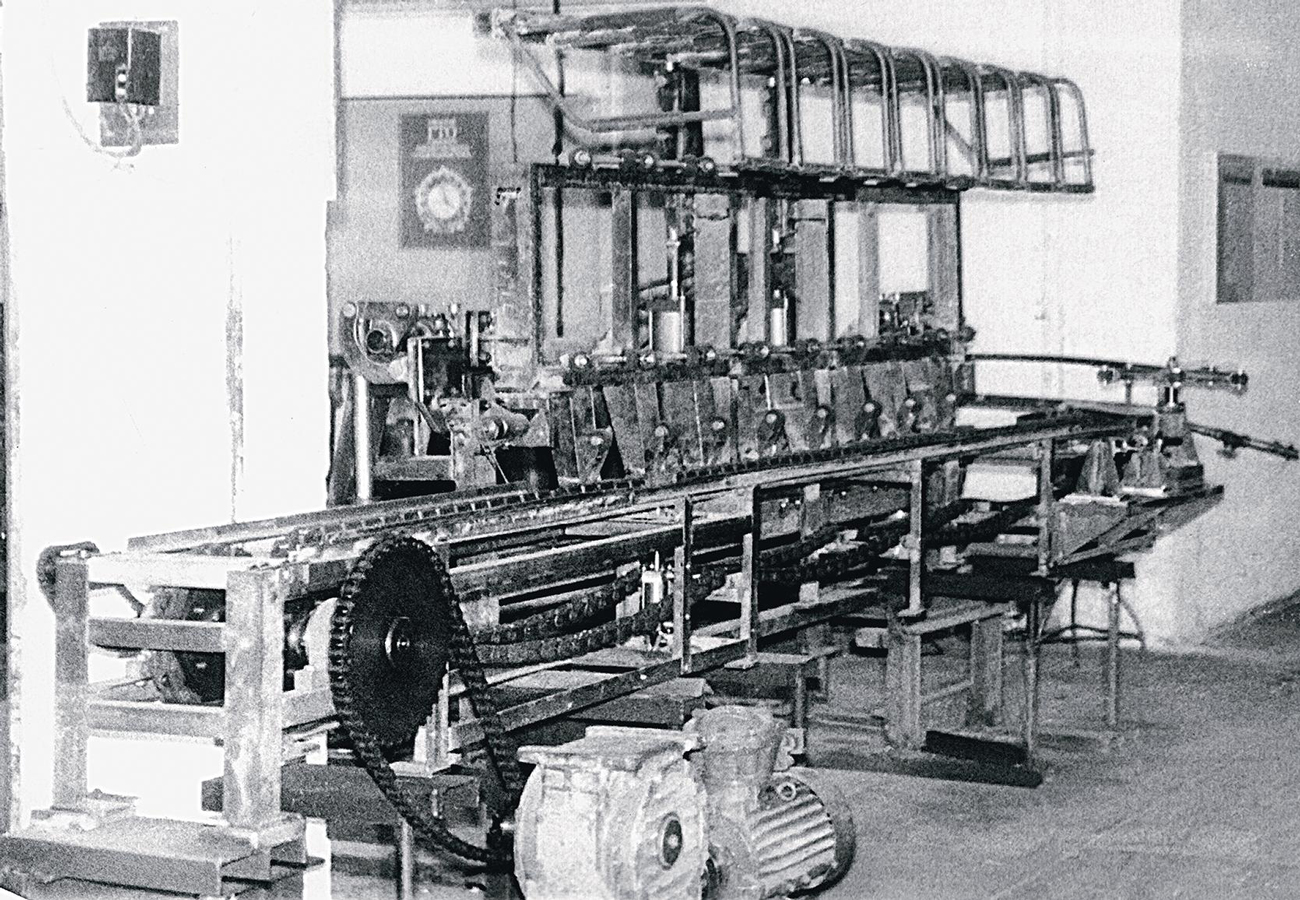

Два ленточных конвейера установлены на участке механической обработки и сборки бронзовых газовых кранов. Каждый состоит из металлического каркаса с замкнутой лентой, приводной станции, металлорежущего оборудования и стендов для испытания. Длина конвейерной ленты 13-15 метров.

Технологические процессы обработки и сборки кранов организованы по потокам. Типы оборудования, а также количество станков установлены с учетом расчленения технологического процесса на отдельные операции и обеспечения определенного режима работы конвейера.

На конвейере, справа от ленты, расположено оборудование для обработки пробок газовых кранов, слева — для обработки корпусов этих кранов. Указанная линия оборудована токарными и револьверными станками со специальными приспособления и копировальными линейками для обработки конусных поверхностей корпусов кранов, стендом для испытания их на герметичность. За каждым станком закреплена определённая операция. Весь цикл обработки детали продолжается 12 минут.

На конвейер сборки газовых бронзовых кранов детали поступают после приемки их отделом технического контроля. Конвейер ленточный, с принудительным ритмом, он имеет свою приводную станцию и 20 оборудованных рабочих мест: станки, слесарные верстаки, ванны для обезжиривания корпусов и пробок содовым раствором и промывки их горячей водой, и два стенда, для испытания собранных кранов на герметичность. Лента движется со скоростью одного метра в минуту. Длительность цикла сборки — 15 минут.

Таким образом, в результате комплексной конвейеризации литья деталей, механической обработки и сбор- ки кранов, длительность производственного цикла стала исчисляться не пятью днями, а одними сутками, а съем с одного квадратного метра производственной площади при одной смене вместо двух увеличился на 60 процентов. Другая группа конвейеров для механической обработки корпуса и сборки изделий установлена на участке изготовления кранов двойного регулирования. В отличие от вышеперечисленных, конвейер механической обработки корпуса вместо ленты имеет подвесную замкнутую цепь длиной 13 метров. Станки вдоль конвейерной цепи расположены по потоку, в соответствии с технологическим процессом. Время полной механической обработки корпуса — 10 минут.

С внедрением конвейера на механической обработке корпуса было завершено переоборудование всего производственного участка по выпуску этих кранов. Полировочное и никелировочное отделения, находившиеся ранее в другом здании, размещены теперь в конце цепи. Здесь же расположены станки, на которых обрабатываются другие детали крана двойного регулирования.

Параллельно цепи механической обработки корпуса действует конвейер сборки крана, образующий единый технологический поток, благодаря которому выпуск кранов двойного регулирования увеличился на 60 процентов. В результате осуществленных мероприятий конвейерным и поточным методом производится 40 процентов выпускаемой заводом продукции. Организация основных цехов по замкнутому производственному циклу способствовала улучшению руководства производством, ликвидировала обычные трения между цехом, обрабатывающим детали, и цехом, собирающим изделия. В связи с этим упростились учет и планирование.

Новая система организации производства не могла быть осуществлена, если бы не дружная поддержка рабочих и специалистов, нашедшая яркое выражение в творческом соревновании людей. Первенство в нем завоевал цех регуляторов, коллектив которого с душой воспринял технические новшества, своими силами из- готовил конвейер, успешно освоил поточную обработку и сборку кранов. В цехе осваивается вся новая газовая аппаратура

Небольшой коллектив инструментальщиков, руководимый лучшим рационализатором завода Н.П. Мок- шиным, хорошо обеспечивает производство оснасткой.Успешно трудятся литейщики, осваивая новое сложное литье. На заводе выросли такие передовые производственники, как мастер Казаков, формовщики Дубинин, Яковлев, стерженщица Титова, токари Борцов, Чупшев, полировщица Яковлева, фрезеровщица Филиппова.Ценными рационализаторскими новшествами обогатили производство Г.В. Сидоров, предложивший заменить сварные детали стальным литьем, что снизило затраты по выработке изделий на одну треть, Н.П. Мокшин, создавший новую конфигурацию пробок, обеспечившую экономию 16 тонн бронзы в год, и другие новаторы.

На подступах к шестой пятилетке коллектив строит планы на будущее. В ней предстоит увеличить выпуск газовой аппаратуры не менее, чем втрое, освоить газовые горелки для котлов, горелки «московские», оснащенные автоматикой, сигнализаторы, редукторы для жидкого газа и другие виды аппаратуры.

Коллектив будет и впредь внедрять оправдавшую себя систему прогрессивной организации производства. Уже в будущем году имеется в виду перевести на поток и конвейер изготовление массовых изделий: регуляторы-стабилизаторы, регуляторы пружинного типа, что поднимает удельный вес выпускаемой таким методом продукции до 50 процентов ко всему объёму программы.

Предстоящий XX съезд Коммунистической партии коллектив завода встречает новым подъемом производственной активности. Рабочие и специалисты успешно борются за выполнение социалистических обязательств, взятых в честь съезда: завершить годовую программу к 15 декабря, превысить задание по росту производительности труда на 0,5 процента и снижению себестоимости продукции-2,3 процента;освоить в текущем году новые типы газовой аппаратуры-газовую горелку, автоматику для паровых котлов,регуляторы. Социалистическое соревнование поможет заводу сделать новый шаг вперед по пути технического прогресса.

Ю. Гинзбург, начальник планово- производственного отдела для газеты «Коммунист»